高速ワイヤ切断:精密製造の革新

2025.01.30

2025.01.30

業界のニュース

業界のニュース

精密エンジニアリングと製造の世界では、高品質で複雑な削減の需要が継続的に増加しています。自動車部品からエレクトロニクスまで、業界には、速度と精度で細かい詳細を提供できる切断技術が必要です。これらの産業で波を起こしているそのような技術の1つは、高速ワイヤー切断です。この革新的な加工プロセスは、メーカーが精密な切断に近づく方法を変え、品質を損なうことなく、より速く、より効率的なソリューションを提供します。

高速ワイヤ切断の重要な特徴は、複雑な形状と細かい詳細を達成する能力であり、多くの場合、数ミクロンと同じくらいタイトな許容範囲を備えています。この機能により、航空宇宙、自動車、エレクトロニクス、医療機器の製造など、精度が最重要な業界で不可欠なツールになります。

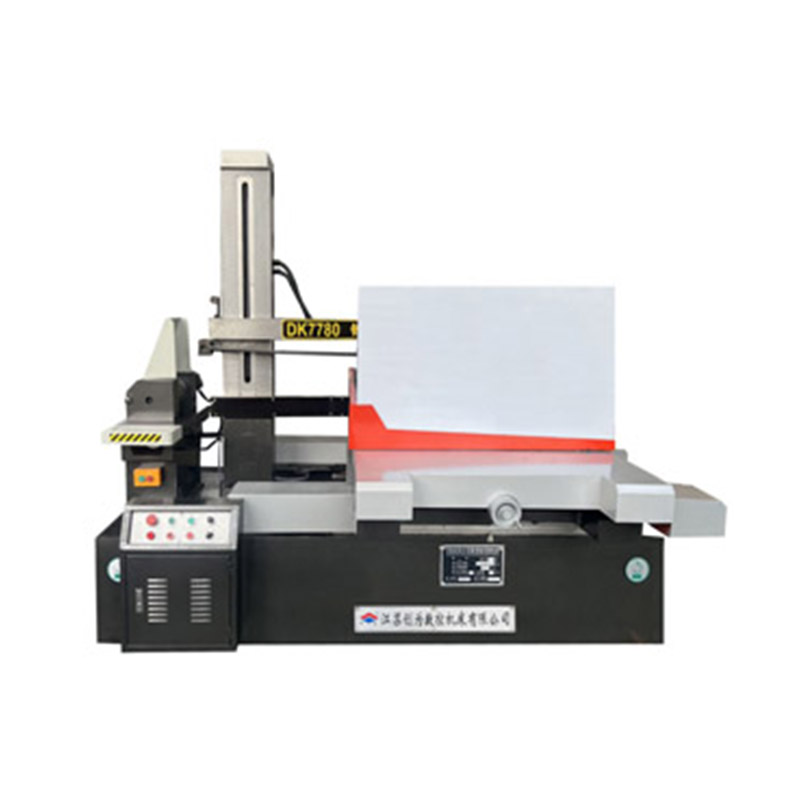

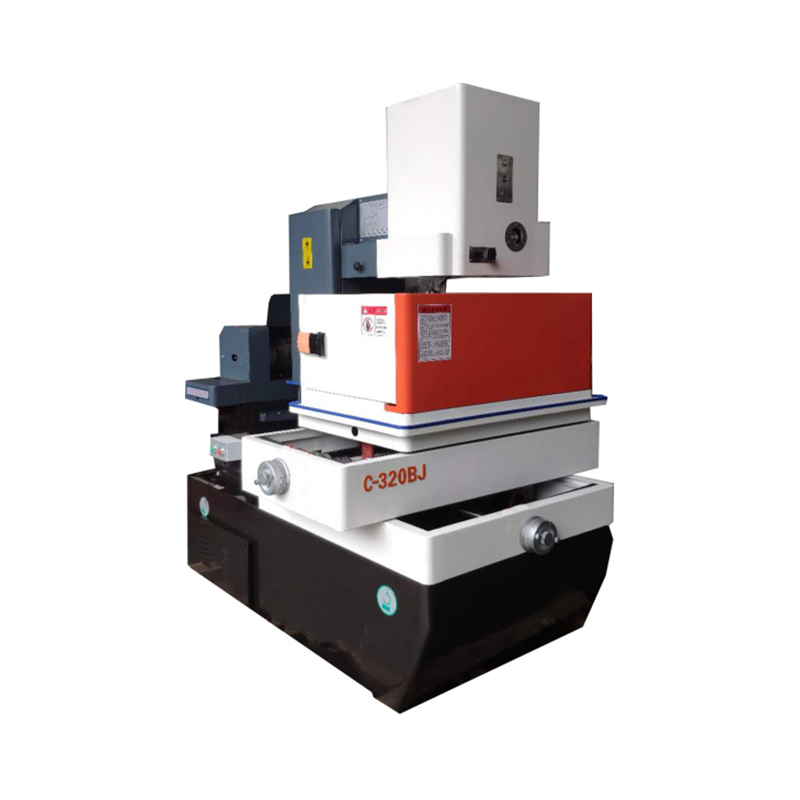

高速ワイヤカッティングは、誘電体に浸されるワークピースに連続的に移動するワイヤーを供給することにより機能します。誘電体液は、材料を冷却し、切断プロセス中に作成された破片を洗い流すのに役立ちます。ワイヤー自体は通常、強力で導電性の両方の真鍮でできています。これは、一連のコンピューター制御モーターに導かれ、ワイヤーがプログラムされたパスに並んで例外的な精度を備えていることを保証します。

ワイヤーがワークを介して移動すると、ワイヤーと材料の間に電気放電が発生し、一連の火花が生成されます。これらの火花は、材料を小さく制御された増分で侵食し、材料を効果的に「溶かす」ことができます。このプロセスにより、従来の切断方法で達成することが不可能な非常に詳細なカットが可能になります。

切断プロセスは継続的です。つまり、ワイヤーは高速で材料を移動します。多くの場合、カットの材料と複雑さに応じて、1分あたり5〜10メートル以上の範囲です。その結果、最小限の熱性ゾーン(HAZ)を備えたクリーンで正確なカットが行われます。これにより、材料の特性が切断エリアで変化しないようになります。

の最も重要な利点の1つ 高速ワイヤー切断 耐性を最小限に抑えて、非常に正確なカットを生成する能力です。数ミクロンまで精度を達成することができ、航空宇宙、医療機器、電子機器など、正確な寸法が重要な産業に最適です。

高速ワイヤ切断は、硬化した鋼、チタン、真鍮、さらには特定の非鉄金属など、幅広い導電性材料で使用できます。これは、従来のツールで達成するのが困難または不可能な鋭い角や薄い壁など、複雑な形状や複雑な幾何学を切断するために特に価値があります。

ワイヤー切断はプロセス中に有意な熱を発生させないため、材料の熱歪みはほとんどまたはまったくありません。これは、レーザーやプラズマ切断などの従来の切断方法によって損傷する可能性のある繊細または熱に敏感な材料を使用する場合の重要な利点です。

切削工具が時間の経過とともに劣化して摩耗する可能性がある従来の機械加工方法とは異なり、高速ワイヤー切断は、材料に連続的に供給されるワイヤーを使用します。これは、ツールの摩耗やツールの変更の必要性がなく、ダウンタイムとメンテナンスコストが削減されることを意味します。

特に従来の機械加工方法と比較した場合、高速ワイヤー切断は高速なプロセスです。高精度で複雑な形状をカットする能力は、ツールの摩耗の欠如と最小限の熱生成を組み合わせて、プロセスを非常に効率的で費用対効果の高い生産に有効にします。

高速ワイヤー切断は、さまざまな業界、特に厳しい許容範囲と複雑な設計を必要とする業界で使用されています。このテクノロジーの恩恵を受ける主要なセクターの一部は次のとおりです。

航空宇宙産業には、軽量で信じられないほど正確なコンポーネントが必要です。高速ワイヤカッティングは、複雑なエンジン部品、タービンブレード、および厳しい仕様を満たさなければならない構造コンポーネントの製造に使用されます。

ワイヤー切断は、パフォーマンスと安全性に不可欠なギア、シャフト、トランスミッションコンポーネントなどの自動車部品の生産に使用されます。このテクノロジーは、高性能車両で重要な複雑なカットを可能にします。

エレクトロニクス業界では、ワイヤー切断を使用して、コネクタ、ハウジング、マイクロエレクトロニック部品などの小規模で正確なコンポーネントを生産します。銅やアルミニウムなどの材料を切り抜ける機能により、これらの用途に合わせてワイヤー切断が理想的になります。

高速ワイヤー切断は、医療機器や外科的ツールの製造にも採用されています。ステンレス鋼などの材料に細かく鋭いエッジを作成する機能は、精度と安全を必要とするデバイスを生産する上で重要です。

ワイヤー切断は、さまざまな製造プロセスの金型、ダイ、ツーリングコンポーネントの生産によく使用されます。高品質の金型と部品を生産するためには、非常に詳細な機能と複雑なデザインを作成する能力が不可欠です。

高速ワイヤカットには多くの利点がありますが、考慮すべき課題がいくつかあります。このプロセスは、特に厚い材料を削減する場合、特定のタスクの他の機械加工方法よりも遅くなる可能性があります。さらに、機器とメンテナンスのコストは、従来の切削工具よりも高くなる可能性があり、中小メーカーにとって大きな投資となります。

さらに、このプロセスでは、マシンが適切に調整され、特定の材料とアプリケーションごとに正しいパラメーターが設定されていることを確認するために、熟練したオペレーターが必要です。ワイヤーと誘電体の適切なメンテナンスと洗浄は、切断の効率と品質を維持するためにも不可欠です。

製造業が進化し続けるにつれて、高速ワイヤー切断は、精度と高品質の削減を必要とする産業でさらに重要な役割を果たすと予想されます。自動化、機械学習、プロセスの最適化の進歩により、高速ワイヤー切断の未来は有望に見えます。企業は、このテクノロジーの速度、効率、汎用性を改善する方法を継続的に調査しており、精密な製造のための頼りになるソリューションとしての場所をさらに固めています。

結論として、高速ワイヤ切断は、精密機械加工の世界における革新的な一歩を表しています。最小限の材料の歪みを備えた高速で正確で複雑なカットを提供する能力は、全面的な産業にとって非常に貴重なツールになります。テクノロジーが進歩し続けるにつれて、このプロセスはより効率的になり、製造業の世界のさらなる革新と進歩を促進します。