精密な製造のための中程度のワイヤー切断が重要な技術になる理由は何ですか?

2024.12.23

2024.12.23

業界のニュース

業界のニュース

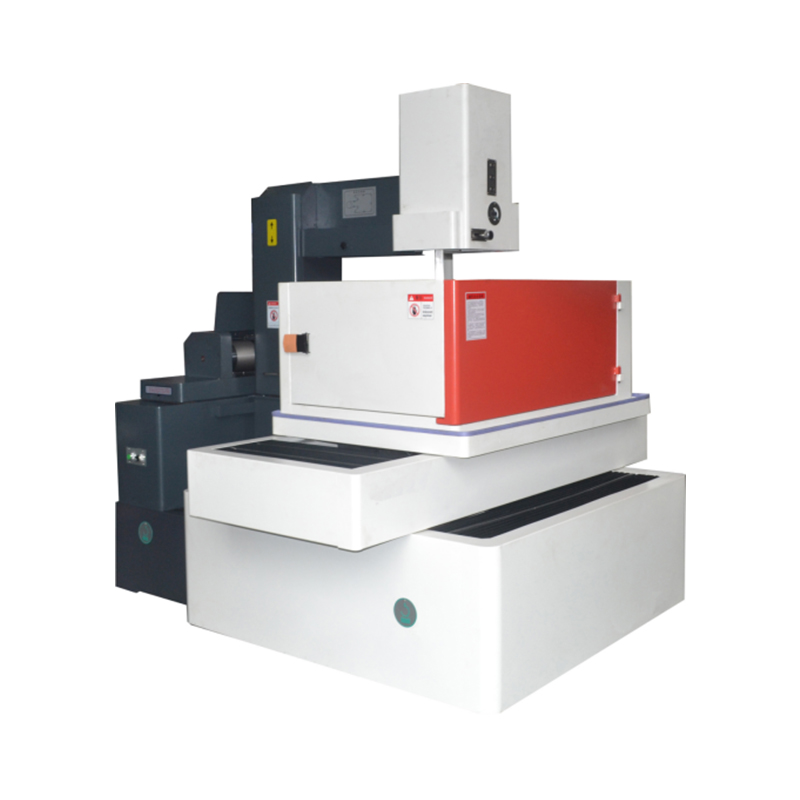

現代の製造業の世界では、高品質の製品を確保するための精度と精度が鍵です。これらの資質を達成するために使用される最も高度なテクニックの1つは、 中程度のワイヤー切断 (MWC)。この方法は、複雑な部品、特に複雑な形状と緊密な許容範囲の生産に革命をもたらしました。

中程度のワイヤー切断は、繊細な材料に使用される細かいワイヤー切断と、より大きくて硬い材料に使用される厚いワイヤー切断の間の中間地面技術と呼ばれることがよくあります。ミディアムワイヤ技術は通常、直径0.1 mmから0.3 mmの範囲のワイヤーを使用しているため、効率的な切断速度を提供しながら、高精度の高いさまざまな材料を処理できます。

中程度のワイヤー切断の主な利点の1つは、非常に高い精度を達成する能力です。ワイヤーは、部品を非常に厳しい許容範囲(通常は数ミクロン以内)に切断できます。これにより、航空宇宙、自動車、電子機器など、複雑な幾何学や複雑な機能を備えた部品を必要とする産業に最適です。

材料に圧力をかける従来の機械的切断方法とは異なり、中程度のワイヤー切断は非接触プロセスです。これは、材料が切断されていることに最小限の機械的応力があり、反り、変形、または歪みのリスクを減らすことを意味します。これは、金属の薄いシートや脆弱な合金などの敏感な材料を操作する場合に特に重要です。

中程度のワイヤー切断は、非常に複雑で複雑な形状を非常に正確に切断することができます。小さな内部機能であろうと、大規模で多次元の部分であろうと、この方法は、従来の切断技術を使用することを達成することができない幾何学的に複雑な部分を生成することができます。詳細な輪郭、曲線、内部穴を切るのに非常に効果的です。

MWCは、鋼、チタン、アルミニウム、真鍮、銅などの金属など、さまざまな導電性材料で使用できます。この汎用性により、エレクトロニクス業界の小さなコンポーネントの生産から航空宇宙セクターの大規模な構造部品まで、さまざまな業界の幅広いアプリケーションに適しています。

時間の経過とともに摩耗を経験する従来の切削工具とは異なり、ミディアムワイヤー切断は、材料に継続的に供給される消耗品ワイヤーを使用します。これにより、ツールの交換の必要性がなくなり、ダウンタイムが短縮され、全体的な生産性が向上します。

航空宇宙産業は、正確な寸法と最小重量を必要とする製造コンポーネントのために、中程度のワイヤー切断に大きく依存しています。 MWCは、タービンブレード、エンジンコンポーネント、構造部品などの部品を切断するために使用されます。

自動車産業では、中程度のワイヤー切断を使用して、エンジンコンポーネント、トランスミッションパーツ、カスタムプロトタイプなどの高精度部品を生産します。コンポーネントが完全に適合し、車両の全体的な信頼性とパフォーマンスに貢献します。

エレクトロニクス業界は、特にコネクタ、ハウジング、マイクロコンポーネントなどの小規模で複雑な部品を製造する場合、中程度のワイヤー切断から大きな恩恵を受けます。技術の細かい精度により、コンポーネントが高精度で生成され、電子デバイスの機能に重要であることが保証されます。

ツールとダイのメーカーは、中程度のワイヤー切断を使用して、複雑な機能でカビや死に尽くします。この手法により、さまざまな産業の部品の大量生産に必要な複雑な形状を作成できます。 MWCは、道具やダイ作りにマシンが困難な機能を作成する場合に特に役立ちます。

医療機器の製造は、製品の重要な性質のために、多くの場合、高精度を必要とします。ミディアムワイヤ切断は、手術器具、インプラント、診断装置などの成分の生産に使用されます。これらのコンポーネントが医療安全に必要な基準を満たしている精度と最小の材料のSTE。

さまざまな産業における高精度部品に対する需要の高まりにより、中程度のワイヤ切断の採用が増加しました。製品がより複雑で複雑になるにつれて、従来の製造方法は必要な基準を満たすことができません。中程度のワイヤー切断は、精度、効率、汎用性を組み合わせて、この問題の解決策を提供します。複雑な形状を扱う能力は、ストレスを最小限に抑えて材料を切断する能力と相まって、現代の製造に不可欠になります。

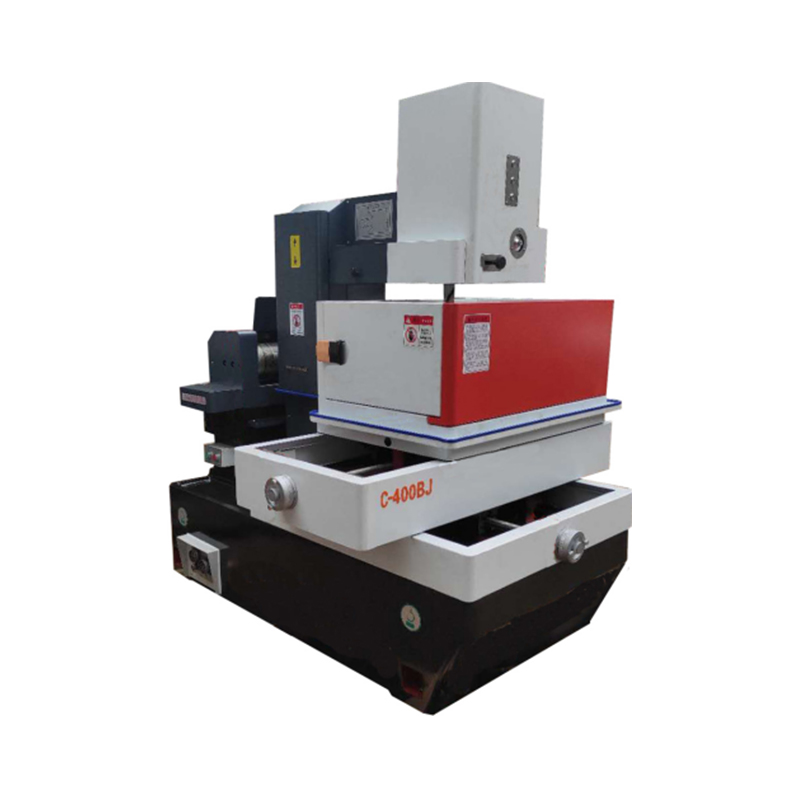

自動化とCNCテクノロジーの台頭により、中程度のワイヤー切断の機能がさらに強化されました。現代のマシンは自律的に動作し、人為的エラーを減らし、一貫性を改善できるようになりました。高度なソフトウェアシステムを統合することで、パスと速度を削減することができ、プロセスが費用対効果が高く時間効率の良いものであることを保証します。